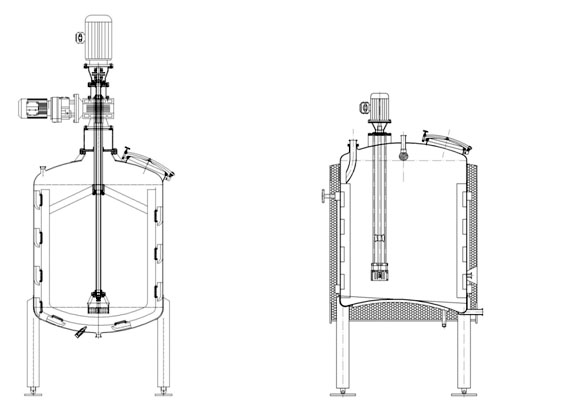

搅拌乳化同头型乳化罐 乳化罐

乳化罐是将一种或多种物料(水溶性固相、液相或胶状物等)溶于另一种液相,并使其水合成为相对稳定的乳化液。

“镇田”乳化罐的均质搅拌器,可与中心叶片搅拌,刮壁搅拌等配合使用,组合成***佳的搅拌方式;罐体采用立式圆罐体,可制作成蜂窝夹套、盘管夹套或整体夹套,可加热,冷却;罐底可采用斜度,便于放空;不锈钢的材质采用316L 或304 制作。

罐体可选配置

乳化罐的罐体可选配置无菌空气过滤器、温度计(数显式或表盘式)、视镜、卫生级人孔、进出液孔、CIP万向旋转清洗球、无菌取样阀(不锈钢罐底)、液位计及液位自控系统(承重模块、无触点超声波、静压变送式器)等,或根据客户要求进行配置。

典型的应用

• 适用于化妆、医药、食品、化学、染色、印刷油墨等工业品的生产,尤其对基质粘度大,固料含量比较高的物料配制乳化更显功效。

产品特色

• 乳化罐结构紧凑、体积小、重量轻、易操作、噪音低、运转平稳,其***大的特点是在生产中不研磨物料,集高速剪切、混合、分散、均质于一体。

• 适宜的径高比设计,节能,物料混合快,乳化、均质效率高。

• 内壁采用电解镜面抛光或机械抛光,外壁采用304 全焊接保温结构,外表面采用镜面或亚光处理;各进出管口、视镜、人孔等工艺开孔与内罐体焊接处均采用翻边工艺圆弧过渡,光滑易清洗无死角,保证生产过程的可靠性、稳定性,符合GMP等规范要求。

• 乳化罐容积有600L~20000L等多种规格,可根据客户实际需求进行设计、制造。

典型的应用

• 适用于化妆、医药、食品、化学、染色、印刷油墨等工业品的生产,尤其对基质粘度大,固料含量比较高的物料配制乳化更显功效。

常规设计参数

|

设计压力

|

罐体按客户要求(0.02MPa~0.8MPa)

夹套按客户要求(0.02MPa~0.5MPa)

|

|

设计温度 |

罐体、夹套按客户要求(0℃~160℃) |

材料

|

内胆 |

304、316L |

|

夹套 |

304 |

|

保温层 |

岩棉或聚氨酯 |

|

支腿等 |

304 |

表面处理

|

处理类型 |

机械抛光、电解抛光、喷砂、酸洗 |

|

抛光精度 |

内壁 0.4μm,外壁 0.6μm |

连接

乳化罐常规型号及主要技术参数

|

参数 |

型号 |

JTRRG—600 |

JTRRG—1000 |

JTRRG—2000 |

JTRRG—3000 |

JTRRG—4000 |

JTRRG—5000 |

|

有效容积:L |

600 |

1000 |

2000 |

3000 |

4000 |

5000 |

|

罐体

|

直径:mm |

Φ900 |

Φ1100 |

Φ1300 |

Φ1600 |

Φ1700 |

Φ1800 |

|

高度:mm |

900 |

1000 |

1500 |

1500 |

1800 |

1800 |

|

乳化

|

电机功率:kW |

4 |

7.5 |

7.5 |

11 |

11 |

15 |

|

乳化转速 |

4P(可根据客户使用情况进行调整设计) |

|

搅拌

|

电机功率:kW |

1.1 |

1.5 |

2.2 |

2.2 |

3 |

4 |

|

搅拌转速:r/min |

22(可根据客户使用情况进行调整设计) |

|

JTRRG—6000 |

JTRRG—8000 |

JTRRG—10000 |

JTRRG—12000 |

JTRRG—15000 |

JTRRG—20000 |

|

6000 |

8000 |

10000 |

12000 |

15000 |

20000 |

|

Φ1900 |

Φ2000 |

Φ2200 |

Φ2400 |

Φ2600 |

Φ2800 |

|

2000 |

2200 |

2400 |

2500 |

2700 |

3000 |

|

18.5 |

22 |

30 |

37 |

45 |

55 |

|

4P(可根据客户使用情况进行调整设计) |

|

4 |

5.5 |

5.5 |

7.5 |

7.5 |

9.2 |

|

22(可根据客户使用情况进行调整设计) |

|

上表数据为标准型搅拌乳化双头型乳化罐,仅供参考,可根据客户要求定制。 |